Spis treści

Co to jest granulator do pasz?

Granulator do pasz to zaawansowane urządzenie, które przekształca różnorodne sypkie materiały, takie jak:

- mieszanki paszowe,

- trociny,

- słomę.

Jego kluczowa rola polega na ułatwieniu przechowywania, transportowania oraz podawania pokarmu zwierzętom. Proces granulacji przyczynia się do redukcji straty paszy, a także podnosi jej wartość odżywczą. Istotną zaletą tych maszyn jest możliwość dodawania suplementów, co ma szczególne znaczenie w przypadku karmienia:

- bydła,

- drobiu,

- królików.

Granulatory dostępne są w różnych średnicach granulatu, co pozwala na idealne dopasowanie paszy do indywidualnych potrzeb zwierząt. Efektywne zarządzanie dietą i przygotowywanie granulatu wpływa pozytywnie na zdrowie oraz wydajność hodowlanych zwierząt. Rolnicy, którzy korzystają z tych technologii, mogą zyskać na efektywności produkcji pasz, co przynosi oszczędności oraz lepsze rezultaty w hodowli. W kontekście nowoczesnego sprzętu do produkcji pasz granulator zajmuje jedno z najważniejszych miejsc, dlatego każdy postępowy gospodarz powinien na niego zwrócić uwagę. Dzięki niemu można skutecznie przerabiać surowce sypkie, co znacząco podnosi jakość paszy i efektywność w gospodarstwie.

Jakie są różnice między różnymi typami granulatorów?

Granulatory mają wiele aspektów, które decydują o ich zastosowaniu w różnych zakładach produkcyjnych. Kluczowym elementem jest wydajność maszyny. W zależności od konstrukcji, mogą one być zasilane silnikami o napięciu 220 V lub 380 V, co bezpośrednio wpływa na ich efektywność.

Na rynku spotkamy różne modele, takie jak:

- Granulator KGM-100,

- Granulator PRIME-200,

- Granulator RTH-150.

Modele te różnią się pod względem wydajności oraz przeznaczenia. To, jak są zbudowane, w tym rodzaj matrycy i rolek, determinuje możliwość produkcji granulatów o różnorodnych średnicach, co pozwala na ich dostosowanie do specyficznych potrzeb w zakresie pasz. Modele stacjonarne zachwycają większą mocą i stabilnością, podczas gdy wersje mobilne oferują wygodny transport i elastyczność w użytkowaniu w rozmaitych lokalizacjach.

Ciekawostką są różnice w automatyzacji urządzeń, które podnoszą komfort obsługi. Granulator wyposażony w automatyczny załadunek oraz system monitorowania wydajności może znacznie zwiększyć efektywność produkcji, jednocześnie minimalizując straty surowców. Wybierając granulator, warto uwzględnić specyfikę produkcji pasz oraz dokładne wymagania dotyczące jakości granulatu.

Jak działa granulator do pasz?

Granulator przeznaczony do produkcji pasz działa na zasadzie prasowania sypkich surowców wewnątrz swojej komory. W procesie tym materiały, takie jak mieszanki paszowe, są wprowadzane do urządzenia, gdzie pod działaniem roli wywierane jest wysokie ciśnienie i temperatura. Dzięki tym warunkom surowce ulegają przekształceniu w granulat, który następnie przechodzi przez otwory w matrycy, stanowiącej kluczowy element całego systemu.

Ważne, aby była ona dobrze dopasowana, gdyż minimalny luz znacząco wpływa na efektywność prasowania paszy. Zastosowanie noża obcinającego pozwala na precyzyjne regulowanie długości granulatu, co umożliwia jego dostosowanie do potrzeb różnych zwierząt. Przy tym ciągłe mieszanie paszy w granulatorze jest istotne dla równomiernego rozdzielenia poszczególnych składników, co z kolei ma decydujący wpływ na końcową jakość produktu.

Możliwość optymalizacji tego procesu przy użyciu nowoczesnych technologii zwiększa efektywność i komfort użytkowania. W efekcie, granulator staje się nie tylko narzędziem, ale wręcz kluczowym elementem w produkcji pasz, który umożliwia skuteczne zarządzanie materiałami paszowymi.

Jakie są zalety stosowania granulatu paszowego?

Stosowanie granulatu paszowego w hodowli zwierząt przynosi szereg korzyści:

- granulat ułatwia przechowywanie i transport paszy,

- oszczędza cenny czas i przestrzeń,

- zajmuje mniej miejsca, co jest istotne w gospodarstwach,

- zmniejsza marnotrawstwo oraz lepiej zbilansowane wartości odżywcze,

- ogranicza wybiórczość w diecie.

Zwierzęta z większą chęcią spożywają paszę w całości, co pozytywnie wpływa na ich zdrowie. Co więcej, proces granulacji poprawia strawność paszy. Wyższe temperatury używane podczas produkcji eliminują bakterie oraz pleśnie, co znacząco podnosi standardy sanitarno-epidemiologiczne w hodowli. Różnorodne dodatki, które można wprowadzić w trakcie granulacji, pomagają wzbogacić dietę zwierząt w niezbędne składniki odżywcze. Granulat wysokiej jakości staje się kluczowym czynnikiem wpływającym na wzrost i wydajność produkcji zwierzęcej. Dlatego pasze w formie granulowanej zdobywają coraz większą popularność w nowoczesnym rolnictwie, odzwierciedlając rosnące potrzeby współczesnych hodowców.

Jakie surowce można przekształcić w granulat za pomocą granulatora?

Granulator to sprzęt, który przekształca różnorodne sypkie materiały w granulaty, odgrywając niezwykle istotną rolę w procesie wytwarzania pasz. Najczęściej wykorzystywane surowce to zboża, takie jak:

- mąka kukurydziana,

- otręby pszenne i ryżowe,

- śruta rzepakowa,

- siano,

- słoma,

- trociny.

Model granulatora RTH-150 wyróżnia się nie tylko wysoką efektywnością, ale także zdolnością do wydobywania cennych wartości odżywczych z roślinnych surowców. Dzięki temu możliwe jest dopasowanie paszy do specyficznych wymagań różnych gatunków zwierząt. Mieszanki paszowe są bogate w różnorodne składniki, co znacząco poprawia ich dietę. Proces granulacji podnosi trwałość oraz strawność paszy, co ma kluczowe znaczenie dla zdrowia i wydajności zwierząt hodowlanych. Dzięki różnorodności dostępnych surowców, granulatory zyskują miano wszechstronnych narzędzi w nowoczesnym rolnictwie, umożliwiając produkcję zarówno pelletów paszowych, jak i pelletów przeznaczonych na paliwo.

Jakie są etapy produkcji granulatu paszowego?

Produkcja granulatu paszowego to proces, który składa się z kilku istotnych etapów, niezbędnych do uzyskania produktu wysokiej jakości. Zaczynamy od starannego przygotowania surowców; kluczowe jest ich odpowiednie zakupienie oraz selekcja, aby zagwarantować, że wykorzystywane materiały są najlepszej jakości.

Kolejno surowce poddawane są rozdrabnianiu, znanemu jako kruszenie, co ułatwia późniejsze przetwarzanie. Dalszym krokiem jest:

- mieszanie składników w właściwych proporcjach,

- nawilżanie mieszanki,

- przechodzenie do granulatora,

- prasowanie pod wpływem wysokiego ciśnienia,

- schłodzenie granulatu,

- przesiewanie w celu usunięcia drobnych cząstek,

- pakowanie gotowego granulatu paszowego.

W trakcie całego procesu niezwykle istotna jest kontrola jakości, obejmująca zarówno surowce, jak i ostateczny produkt, co gwarantuje bezpieczeństwo oraz skuteczność paszy. Każdy z tych etapów jest kluczowy, ponieważ przyczynia się do uzyskania optymalnych parametrów granulatu, co z kolei wpływa na jego wartość odżywczą oraz efektywność w diecie zwierząt.

Co to jest proces peletowania i jak się go przeprowadza?

Peletowanie to kluczowy etap w wytwarzaniu pasz, który przekształca sypkie materiały w zwartą formę granulatu, znaną jako pellet. W tym celu wykorzystuje się granulator, urządzenie, które pod wysokim ciśnieniem i temperaturze prasuje surowce paszowe. Na początku procesu do granulatora trafiają składniki, takie jak:

- zboża,

- trociny,

- słoma.

Składniki te następnie są rozdrabniane i mieszane w odpowiednich proporcjach. Prasowanie przez matrycę prowadzi do formowania granulatu, a wysoka temperatura skutecznie eliminuje patogeny, co zwiększa bezpieczeństwo gotowej paszy. Po uformowaniu pelletów, materiał poddawany jest schłodzeniu i przesiewaniu, co pozwala na usunięcie drobnych cząstek, mogących wpłynąć na jakość paszy. Peletowanie nie tylko nadaje paszy zwartą strukturę, ułatwiając jej transport i przechowywanie, ale także zwiększa gęstość energetyczną. Dzięki temu, zwierzęta hodowlane lepiej wykorzystują podawane im pasze, co znacząco poprawia jakość ich diety. Ponadto, proces ten przyczynia się do oszczędności i większej efektywności w gospodarstwie. Interesujące jest to, że peletowanie znajduje również zastosowanie w produkcji biopaliw, co czyni je wszechstronnym rozwiązaniem zarówno w rolnictwie, jak i w sektorze przemysłowym.

Jakie części są potrzebne do montażu granulatora?

Montaż granulatora wymaga starannego doboru wielu elementów, które są niezbędne do zapewnienia jego prawidłowego funkcjonowania. Kluczowe komponenty to:

- Rama – stanowi fundament całej konstrukcji, zapewniając stabilność oraz wsparcie dla pozostałych części,

- Matryca – to element odpowiedzialny za proces granulacji, przez który przechodzą surowce. Właściwy wybór matrycy ma istotny wpływ na jakość oraz rozmiar uzyskiwanego granulatu,

- Rolki – działają w tandem z matrycą, wywierając niezbędne ciśnienie na przetwarzany materiał,

- Nóż obcinający – precyzyjnie dostosowuje długość granulatu, co jest niezwykle istotne przy dalszym zastosowaniu,

- Silnik – dostępny w różnych wersjach napięciowych, takich jak 220 V i 380 V, aby sprostać różnorodnym wymaganiom produkcyjnym,

- Przekładnia – skutecznie przekazuje moc z silnika do elementów roboczych granulatora,

- Elementy mocujące i regulacyjne – kluczowe dla właściwego montażu oraz dostosowania wysokości i ciśnienia.

Istotne jest, aby wszystkie te części były wykonane z materiałów o wysokiej trwałości, np. stali nierdzewnej, co znacząco wpływa na długowieczność i niezawodność urządzenia. Nie można zapominać o konieczności podłączenia granulatora do instalacji elektrycznej oraz systemów transportowych dla surowców, co przyczynia się do zwiększenia efektywności całego procesu produkcyjnego.

Jakie elementy są kluczowe w budowie matrycy granulatora?

W budowie matrycy granulatora kluczowe są zarówno wysokiej jakości materiały, jak i staranne wykonanie. Najczęściej matryca wykonana jest ze stali, co zapewnia jej solidność oraz odporność na działanie dużych ciśnień. Istotne znaczenie mają także otwory, które powinny mieć odpowiednią średnicę i kształt, ponieważ to wpływa na jakość wytwarzanego granulatu.

Również grubość matrycy odgrywa ważną rolę w efektywności całego procesu. Oprócz tego, konstrukcja matrycy musi być dostosowana do konkretnych surowców oraz do pożądanej średnicy granulatu. Minimalna przestrzeń między matrycą a korpusem granulatora jest kluczowa, ponieważ zbyt duży luz może znacząco obniżyć skuteczność prasowania.

Na przykład w przypadku matryc przeznaczonych do wytwarzania pasz dla drobiu niezwykle ważne są precyzyjnie wykonane otwory, które pozwalają na uzyskanie właściwej struktury granulatu.

Dodatkowo, elementy prasujące, takie jak rolki i nóż obcinający, również mają wpływ na jakość oraz długość granulatu. Dlatego dobór odpowiednich komponentów jest podstawą efektywnego działania granulatora oraz produkcji wysokiej jakości paszy.

Jak zapewnić odpowiednie warunki do pracy granulatora?

Aby granulacja przebiegała w optymalnych warunkach, warto zwrócić uwagę na kilka kluczowych aspektów:

- zapewnienie stabilnego zasilania elektrycznego to podstawa, dzięki niemu można uniknąć przestojów wywołanych wahaniami napięcia, co znacząco wpływa na ciągłość pracy,

- odpowiednia wentylacja pomieszczenia powinna gwarantować skuteczną wymianę powietrza, co pomaga w eliminacji gromadzącego się ciepła oraz wilgoci,

- regularna konserwacja granulatora jest kluczowa dla jego prawidłowego funkcjonowania, elementy takie jak matryca i rolki wymagają systematycznych kontroli pod kątem zużycia i stanu technicznego,

- dokładna analiza parametrów pracy, takich jak prędkość obrotowa czy temperatura, ma ogromne znaczenie; powinny być one dostosowane do specyfiki przetwarzanych materiałów, aby osiągnąć najlepsze rezultaty,

- odpowiednia wilgotność surowców jest istotna, surowce zbyt suche mogą negatywnie wpłynąć na jakość granulatów, podczas gdy nadmiar wilgoci może prowadzić do zatykania matrycy,

- harmonijne dostosowanie frakcji surowców przed rozpoczęciem granulacji również ma duże znaczenie,

- inwestycja w kruszarkę oraz suszarkę na etapie instalacji granulatora, te urządzenia mogą znacząco wspomóc proces produkcji granulatu paszowego, podnosząc jakość używanych surowców.

Przestrzeganie tych zasad bezpośrednio przekłada się na wydajność i jakość otrzymywanego granulatu, co z kolei ma korzystny wpływ na zdrowie i wydajność hodowlanych zwierząt.

Jak przechowywać i transportować granulaty paszowe?

Przechowywanie granulatu paszowego to proces, który wymaga uwzględnienia kilku kluczowych zasad, aby zapewnić jego jakość i bezpieczeństwo. Najważniejsze jest, aby trzymać go w suchych, chłodnych oraz dobrze wentylowanych lokalizacjach. Wilgotność ma znaczący wpływ na jakość paszy – zbyt wysoka może sprzyjać rozwojowi pleśni i bakterii, co niekorzystnie wpływa na zdrowie zwierząt.

W czasie transportu konieczne jest odpowiednie zabezpieczenie granulatu przed:

- uszkodzeniami mechanicznymi,

- wilgocią.

Właściwe pakowanie, na przykład w worki lub kontenery, skutecznie chroni produkt przed zanieczyszczeniami oraz utratą jego cennych właściwości. Dodatkowo, wysokie temperatury podczas transportu mogą prowadzić do pogorszenia jakości paszy, dlatego warto unikać długotrwałego narażenia na takie warunki.

Równie istotny jest proces chłodzenia, który powinien zapewnić optymalne schłodzenie granulatu po produkcji. Zanim granulat trafi na chłodnice, należy go odpowiednio przesiać, co wpływa na poprawienie parametrów produktu. Warto również zwracać uwagę na warunki sanitarno-epidemiologiczne zarówno podczas przechowywania, jak i transportu, aby zachować wysokie standardy w hodowli zwierząt.

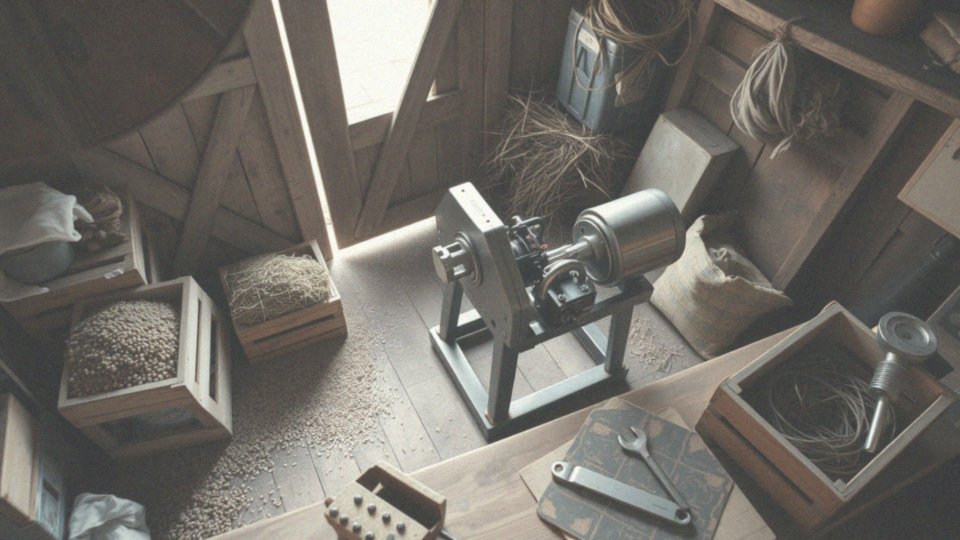

Jak wykonać granulator do pasz własnymi rękami?

Aby samodzielnie skonstruować granulator do pasz, konieczne jest wykonanie kilku kluczowych kroków oraz zebranie odpowiednich komponentów, takich jak:

- rama,

- matryca,

- rolki,

- silnik elektryczny,

- przekładnia.

Proces zwykle zaczynamy od opracowania mocnej i bezpiecznej konstrukcji. Zaletą jest dopasowanie silnika do dostępnej instalacji elektrycznej — można wybierać między modelem 220 V a 380 V. Istotnym elementem granulatora jest matryca, która odpowiada za formowanie granulatu; dlatego warto zainwestować w materiał o dużej trwałości, co zapewni jakość pracy urządzenia. Rolki, działając w tandemie z matrycą, muszą wywierać odpowiednie ciśnienie na surowce, co znacząco wpływa na efektywność procesu granulacji.

Montaż rozpoczniemy od stworzenia ramy, do której następnie przymocujemy pozostałe części. Po zainstalowaniu matrycy oraz rolek przystąpimy do montażu silnika. Dobrze jest również pomyśleć o systemie mocującym, który stabilizuje ruchome elementy granulatora. Pamiętaj, by upewnić się, że wszystkie połączenia elektryczne są zgodne z zasadami bezpieczeństwa.

Na końcu przeprowadzimy testy, by upewnić się, że granulator działa płynnie i spełnia wymagane parametry wydajności. Regularne kontrole oraz konserwacja będą kluczowe dla zapewnienia długotrwałego i efektywnego użytkowania urządzenia. Dbałość o detale oraz odpowiedni proces montażu przyczyniają się w dużej mierze do sukcesu całego projektu.

Jakie zastosowanie mają granulatory w produkcji pasz dla drobiu i bydła?

Granulatory odgrywają niezwykle istotną rolę w procesie produkcji pasz dla drobiu oraz bydła, znacząco wpływając na jakość karmy. Dzięki nim powstają pasze w formie granulowanej, co prowadzi do:

- znacznej poprawy współczynnika konwersji,

- szybszego wzrostu ptaków, w szczególności kurcząt broilerów,

- zwiększenia strawności pasz zbożowych,

- efektywniejszego przyswajania składników odżywczych przez zwierzęta.

Weźmy na przykład pasze dla bydła – ich granulowana forma ułatwia podawanie i minimalizuje straty. Dzięki zastosowaniu małych młynów paszowych, granulatory są w stanie produkować granule w odpowiednich rozmiarach, dostosowanych do potrzeb dietetycznych kurcząt. Oprócz tego, istotny jest dobór surowców do wytwarzania paszy, który powinien być zgodny z żywieniowymi wymaganiami zwierząt. Takie podejście pozwala na optymalizację diety oraz maksymalizację wydajności. Granulacja nie tylko poprawia strukturę pasz, ale również umożliwia wzbogacenie ich o różne preparaty paszowe, co zwiększa ich wartość odżywczą.

W dzisiejszych czasach, użycie nowoczesnych technologii w produkcji pasz stało się koniecznością dla efektywnego zarządzania gospodarstwem. Przyczynia się to także do produkcji zdrowej żywności dla drobiu i bydła.

Jakie parametry granulatu można kontrolować?

Kontrola parametrów granulatu odgrywa kluczową rolę w zapewnieniu wysokiej jakości paszy dla zwierząt hodowlanych. Istotne jest monitorowanie kilku głównych wskaźników, do których należą:

- średnica,

- długość,

- wilgotność,

- skład chemiczny,

- gęstość granulatu.

Średnica granulatu ma duże znaczenie, ponieważ dostosowanie matrycy w granulatorze pozwala na produkcję granulatu o zróżnicowanych średnicach. To z kolei umożliwia lepsze dopasowanie paszy do specjalnych wymagań dietetycznych bydła czy drobiu. Długość granulatu można zmieniać przy pomocy noża obcinającego, co wpływa na jego funkcjonalność oraz sposób podawania zwierzętom. Wilgotność to kolejny kluczowy czynnik; zbyt wysoka może sprzyjać rozwojowi pleśni, co stanowi zagrożenie dla zdrowia zwierząt. Z drugiej strony, zbyt niska wilgotność może negatywnie wpłynąć na szybkość formowania granulatu.

Wzbogacanie składu chemicznego pasz różnorodnymi dodatkami, takimi jak witaminy czy minerały, znacząco poprawia ich wartość odżywczą. Na przykład, prebiotyki korzystnie wpływają na zdrowie jelit, a inne składniki mogą zwiększać przyswajalność składników odżywczych. Również gęstość granulatu ma swoje znaczenie – odpowiednia gęstość ułatwia zarówno przechowywanie, jak i transport paszy, a także minimalizuje ryzyko rozkruszenia, co mogłoby prowadzić do utraty wartości odżywczych. Sumując, właściwe zarządzanie powyższymi parametrami granulatu jest niezwykle istotne, by pasza odpowiadała normom jakościowym i wspierała zdrowie oraz wydajność zwierząt hodowlanych. To kluczowy element w nowoczesnym rolnictwie.